礦物加工整線流程介紹

采樣和分析

為了獲取礦石和精礦經(jīng)濟鑒定所需的信息,正在對所處理的原料進行常規(guī)取樣和分析

。此外

,現(xiàn)代化工廠擁有完全自動化的控制系統(tǒng),可以在原料加工時對原料進行流程內(nèi)分析

,并在任何階段進行調(diào)整,以最低的可能運行成本生產(chǎn)出最豐富的精礦.

采樣

抽樣是從給定的大量材料中去除一部分,該部分代表整個分析的便利大小

。它可以通過手工或機器完成。手工取樣通常價格昂貴,速度慢且不準確

,所以通常只適用于不適合機器取樣的地方(例如粘泥礦)或機器不可用或安裝成本太高的情況

。

可以使用許多不同的采樣設備,包括挖掘機

,管道采樣器和自動機器采樣器

。對于這些采樣機來提供整批的準確表示,單個樣品的數(shù)量

,樣品的總數(shù)以及所采樣品的種類具有決定性的重要性

。為了達到適當?shù)娜訕藴剩呀?jīng)設計了一些數(shù)學取樣模型

。

分析

從一定數(shù)量的礦石中取出一個或多個樣品通過物料流(如傳送帶)后

,將樣品減少到適合進一步分析的數(shù)量。分析方法包括化學

,礦物學和粒度

。

化學分析

即使在16世紀之前,已知使用與現(xiàn)代使用的程序沒有實質(zhì)性差異的程序的綜合測定方法(測量礦石的值)

。雖然現(xiàn)在使用傳統(tǒng)的化學分析方法來檢測和估計礦石和礦物中元素的數(shù)量

,但它們速度慢并且不夠準確,特別是在低濃度下

,完全適合于過程控制

。因此,為了實現(xiàn)更高的效率

,復雜的分析儀器越來越多地被使用

。

在 發(fā)射光譜,一個在一對電極之間建立放電

,其中一個電極由被分析的材料制成

。放電使一部分樣品蒸發(fā)并激發(fā)樣品中的元素以發(fā)射特征光譜。檢測和測量發(fā)射光譜的波長和強度揭示了樣品中元素的特性和濃度

。

在 X射線熒光光譜

,用X射線轟擊的樣品發(fā)出具有其元素波長特征的熒光X射線。發(fā)射的X輻射量與樣品中各個元素的濃度有關(guān)

。該方法的靈敏度和精確度差為低的元素的原子數(shù)(即

,在細胞核中少數(shù)質(zhì)子,如硼和鈹)

,但爐渣

,礦石,燒結(jié)礦

,和粒料其中大部分元件是在較高的原子序數(shù)范圍

,如金和鉛的情況一樣,該方法通常是合適的。

礦物學分析

一種有價值的礦物與其礦石的成功分離可以通過確定 重液體測試

,其中單一大小的碎礦石懸浮在高比重液體中

。比液體密度小的顆粒保持漂浮,而更密集的顆粒下沉

?div id="d48novz" class="flower left">

?梢陨a(chǎn)具有相同密度(并且因此具有相似組成)的幾種不同的顆粒部分,然后可以通過化學分析或通過對拋光部分的顯微分析來確定有價值的礦物成分

。

大小分析

粗磨礦物可以通過使用特殊的篩子或篩子進行分級

,這些篩子或篩子已被各種國家和國際標準接受。一個舊標準(現(xiàn)在已經(jīng)過時)是Tyler系列

,其中金屬絲網(wǎng)的尺寸按照每英寸的金屬絲或開口尺寸進行測量?div id="d48novz" class="flower left">

,F(xiàn)代標準現(xiàn)在根據(jù)孔徑的大小對篩分類,以毫米或微米(10 -6米)為單位進行測量

。

小于50微米的礦物顆?div id="d48novz" class="flower left">

?梢酝ㄟ^不同光學測量方法進行分類,這些方法采用各種頻率的光或激光束

。

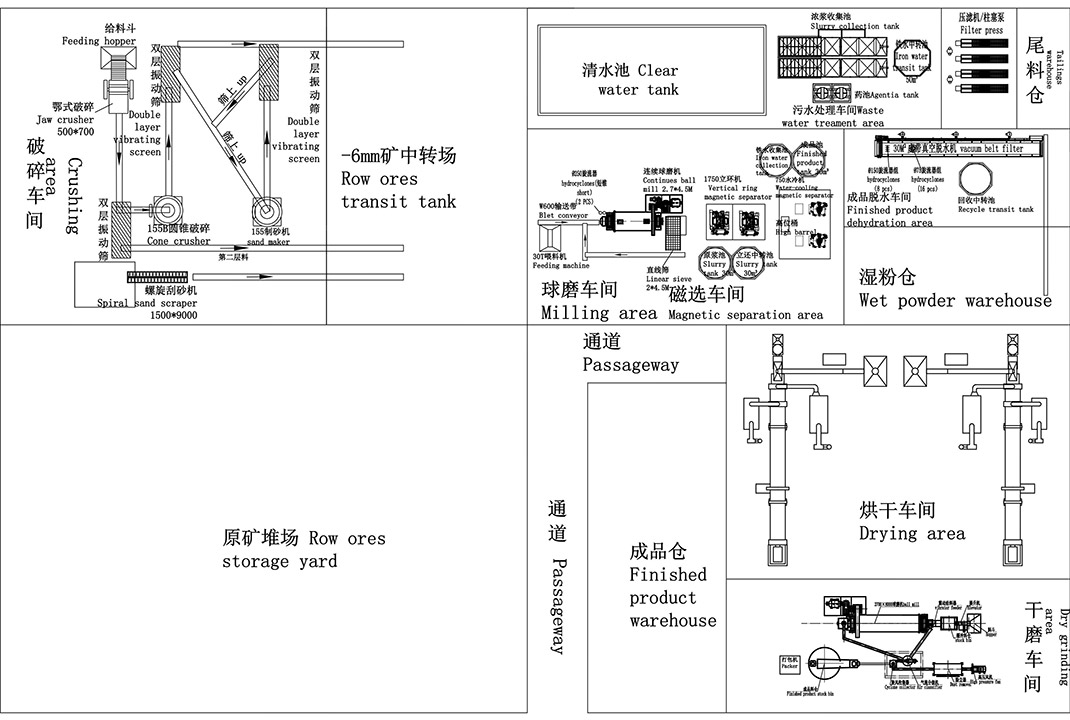

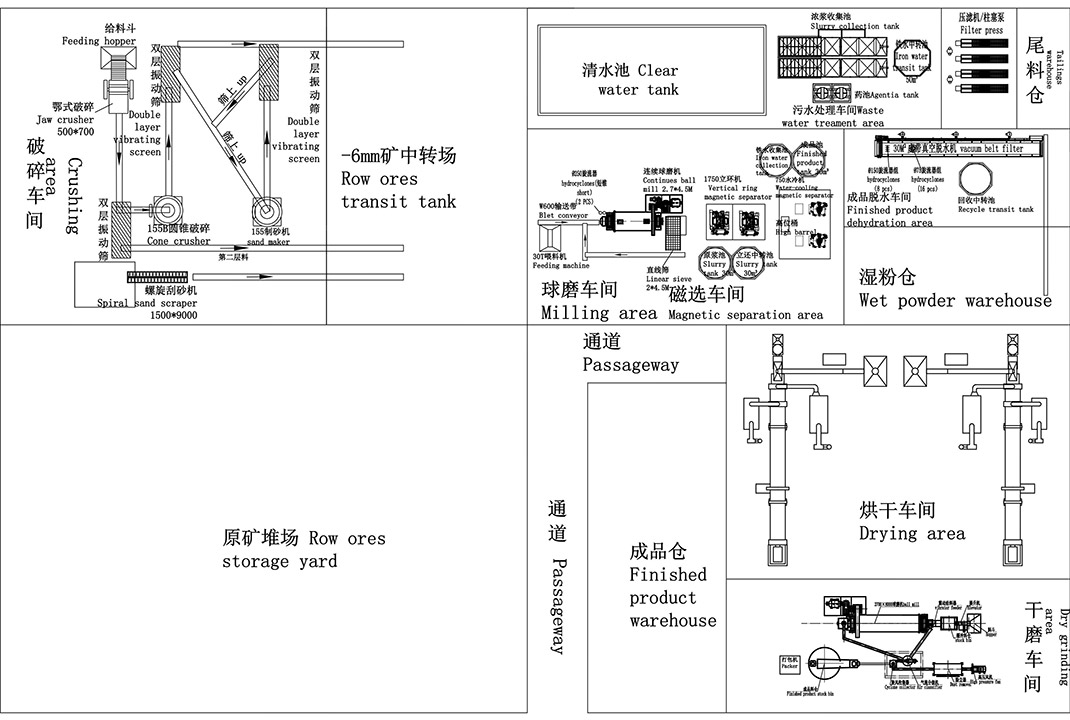

粉碎

為了將礦石中有價值的成分從廢石中分離出來

,礦物必須通過粉碎從物理狀態(tài)中解放出來。通常

,粉碎首先將礦石粉碎至一定尺寸以下

,然后研磨成粉末,最終細度取決于所需礦物的分散細度

。

在原始時代

,破碎機是小型的手動研杵和迫擊炮,并且磨石是由人

,馬或水力發(fā)電的磨石完成的

。今天

,這些過程在機械化破碎機和磨粉機中進行

。鑒于粉碎主要在干燥條件下進行,磨粉機既可以干燥也可以濕潤

,濕磨是主要的

。

破碎

一些礦石在自然界中以離散礦物顆粒的混合物形式存在,例如礫石床和溪流中的金以及礦山中的鉆石

。這些混合物需要很少或不需要破碎

,因為貴重物品可以使用其他技術(shù)(例如在伐木機中分解砂紙材料)進行回收。然而

,大多數(shù)礦石是由堅硬

,堅硬的巖石組成的,必須在有價值的礦物質(zhì)被釋放之前將其壓碎。

為了生產(chǎn)適合用作磨機進料的破碎物料(100%的碎片必須小于10至14毫米

,或0.4至0.6英寸的直徑)

,分階段進行破碎。在初級階段

,所使用的設備大多數(shù)是顎式破碎機

,其開口寬達兩米。這些礦石壓碎至小于150毫米

,這是一個合適的尺寸

,可作為二次破碎階段的進料。在這個階段

,礦石在圓錐破碎機中被壓碎至小于10至15毫米

。這種材料是飼料的磨磨。

磨碎

在這個過程階段

,被粉碎的物料可以進一步分解成a 這是一種圓柱形容器

,它是一種圓柱形容器,它的長徑比可變

,它的軸線基本上是水平的

,并且部分地填充有磨碎的物體(例如,火石

,鐵或鋼球)重力的影響

,通過旋轉(zhuǎn)容器。

一種特殊的發(fā)展是自生的或自發(fā)的 半自磨機

。 自磨機在無磨削體的情況下運行; 相反

,礦石的較粗糙部分簡單地研磨自己和較小的部分。對于已經(jīng)變得普遍的半自磨機

,加入5-10%的研磨體(通常是金屬球體)

。

破碎/研磨

另一個發(fā)展,結(jié)合粉碎和研磨的過程

,是 輥式破碎機

。這主要由安裝在水平軸上并以相反方向驅(qū)動的兩個氣缸組成。氣缸在高壓下壓在一起

,因此在它們之間的材料床上發(fā)生粉碎

。

濃度

濃縮涉及從研磨機接收的其他原材料中分離有價值的礦物質(zhì)。在大規(guī)模作業(yè)中

,這是通過利用待分離礦物的不同特性來實現(xiàn)的

。這些性質(zhì)可以是顏色(光學分選),密度(重力分離)

,磁或電(磁性和靜電分離)以及物理化學(浮選分離)

。

光學分離

這個過程用于濃度差異很大的顆粒 顏色(最好的對比度是黑色和白色)被肉眼檢測到

。另外,電光探測器在暴露于紅外線

,可見光和紫外線時收集關(guān)于礦物質(zhì)響應的數(shù)據(jù)

。調(diào)用同樣的原理,只使用伽瑪輻射輻射分離

。

重力分離

重力法使用礦物質(zhì)密度的差異作為濃縮劑

。

在 重介質(zhì)分離(也稱為沉浮分離),所使用的介質(zhì)是細碎的重礦物(如磁鐵礦或毒砂)或技術(shù)產(chǎn)品(如硅鐵)在水中的懸浮液

。這種懸浮液可以模擬比水密度更高的流體

。當磨碎的礦石進入懸浮液中時,具有較低密度的脈石顆粒傾向于漂浮并被移除尾礦

,而具有較高密度的有價值礦物質(zhì)的顆粒下沉并被去除

。磁鐵礦或硅鐵可通過磁選從尾礦中除去并循環(huán)使用。

在調(diào)用過程中 跳水

,水流脈沖或由活塞向上和向下移動

,穿過材料床。在這種振蕩運動的影響下

,床被分成不同密度的層

,最重的濃縮物形成最低層,最輕的產(chǎn)物最高

。對此過程很重要的是對進料進行徹底分類

,因為小于1毫米的粒子不能通過跳汰分離。

更細的顆粒(從1毫米到50微米)可以在水平或傾斜平面上的流動水流中有效分離

。大多數(shù)系統(tǒng)采用額外的力量

,例如,離心力上螺旋或沖擊力 搖桌子

。螺旋線由一個橢圓形橫截面的垂直螺旋通道組成

。當紙漿從通道的頂部流向底部時,較重的顆粒集中在物流的內(nèi)側(cè)

,在那里它們可以通過特殊的開口被去除

。由于其能源成本低,操作簡單

,螺旋線的使用迅速增加

。它們在濃縮重礦砂和金礦時特別有效

。

傾斜平面上的重力集中在振動臺上進行

,振動臺可以平滑或開槽,并與水流成直角來回振動

。當紙漿沿著斜面向下流動時

,地面材料被分層成水中的重和輕的層; 另外

,在振動的影響下,顆粒在沖擊方向上分離

。振動臺通常用于濃縮精細粒狀的錫

,鎢,鈮和鉭礦石

。

浮選分離

浮選是細粒礦物濃度最廣泛使用的方法

。它利用了礦物的不同物理化學表面性質(zhì) - 特別是它們的潤濕性,它可以是天然特性

,或者是由化學試劑人為改變的

。通過改變它們表面的疏水(疏水)或親水(吸水)條件,可以誘導懸浮在水中的礦物顆粒粘附到通過浮選槽的氣泡上或留在紙漿中

。氣泡傳遞到紙漿的上表面并形成泡沫

,泡沫與附著的疏水性礦物一起被去除。含有親水礦物的尾礦可以從電解池底部去除

。

浮選使得可以將含有銅

,鉛,鋅和黃鐵礦的復雜共生礦石加工成單獨的精礦和尾礦

,這是采用重力

,磁力或電分離方法的不可能的任務。過去

,只有采用昂貴的冶金工藝才能回收這些金屬

。

磁選

磁分離是基于磁場對各種礦物的不同吸引力。成功要求飼料顆粒落入特殊尺寸范圍(0.1至1毫米)內(nèi)

。如果采用低強度磁選機

,可以從脈石礦物中除去強磁性礦物,如磁鐵礦

,富鋅鐵礦和磁黃鐵礦等

。高強度設備可以分離氧化鐵礦石,如褐鐵礦和菱鐵礦以及含鐵的錳礦

,鈦礦

,鎢礦和含鐵硅酸鹽。

靜電分離

靜電方法分離不同電荷的顆粒

,并且在可能的情況下分離不同尺寸的顆粒

。當不同極性的粒子進入電場時,它們會遵循不同的運動軌跡并可以分開捕捉

。所有處理含鋯石

,金紅石和獨居石的重礦物砂的工廠都采用靜電分離。此外

,特殊鐵礦和錫石精礦的清洗以及錫石 - 白鎢礦的分離均采用靜電方法進行

。

脫水

通過上述方法生產(chǎn)的濃縮物和尾礦必須脫水以便將紙漿轉(zhuǎn)化為可運輸狀態(tài)

。此外,水可以回收到加工廠現(xiàn)有的水回路中

,大大減少了對昂貴淡水的需求

。

過濾

過濾是通過將懸浮液通過可滲透過濾材料而將懸浮液分離成固體濾餅和液體濾液。該過程中的重要因素是懸浮液的性質(zhì)(例如

,尺寸分布

,濃度),過濾材料的性質(zhì)(例如孔的寬度和形狀)以及施加到懸浮液的力

。在重力過濾器(篩網(wǎng)

,脫水箱),離心過濾器(篩網(wǎng)離心機)

,真空過濾器(鼓室過濾器

,盤式過濾器)或壓力過濾器(壓濾機)中進行過濾。這種裝置可以生產(chǎn)含水分8%至15%的濾餅

。

加厚

在增稠(也稱為沉降)的過程中

,懸浮液中的固體在重力作用下沉淀在槽中并形成厚漿。這種紙漿以及罐頂清澈的液體可以連續(xù)或間歇地取出

。與過濾相比

,增稠具有運行成本低的優(yōu)點; 另一方面,它具有在紙漿中留下較高含水量的缺點

。出于這個原因

,含有細顆粒的紙漿的脫水通常涉及增稠和過濾的組合。通常使用絮凝劑有助于細粒漿的增稠

。

烘干

通過熱干燥從固體材料中除去水在現(xiàn)代礦物加工中起著重要作用

。有大量的干燥機類型可供選擇。最常見的是使用熱燃燒氣體流從紙漿流中除去水分的對流干燥器

。這種類型屬于旋轉(zhuǎn)滾筒

,輸送機和流化床干燥機。

4000138911